Sujit Saha

- जून 23, 2021

- 0

B S Engineering Pvt Ltd (BS)

B S Engineering Pvt Ltd (BS)

Founded by late Shri Dinesh Chandra Saha in 1953 when the plywood industry was at its beginning stage. The company progressed aggressively towards a global presence in the leadership of his son Sri Bilai Saha, now the company is in the hands of dynamic and energetic younger generation of Mr Sanjoy, Sankarsan and Sujit Saha. The company is manufacturer and exporter of plywood, Bamboo processing and Coir board machineries.

How much is our Dryer Energy Efficient?

Veneer drying in Plywood Industry in India – in particular Core Veneer drying presently and in previous years also stuck up to the concept of 3 to 4 Line Roller conveyor used as feeding layers of Core Veneer, Drying by blowing Air through heating (Steam / Oil ) Coils by Axial flow Blowers & hot Air passes through Jet Boxes – hence dried the green veneer to required drying .

We can hence forth consider it as Drying System and explain it by dividing the entire process into following parts to get maximum efficiency.

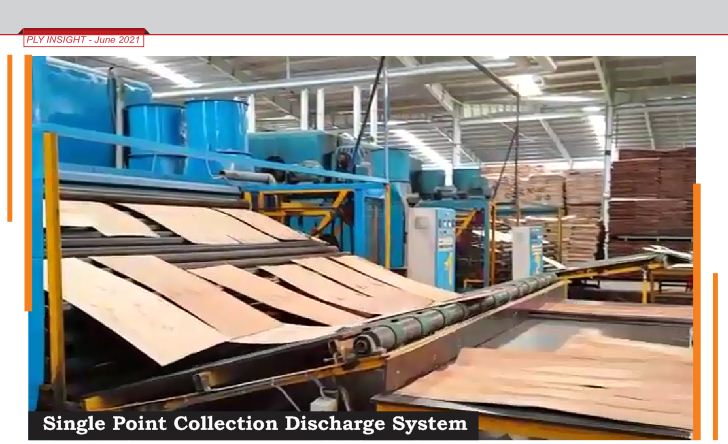

Efficiency of Jet Ventilated Roller Veneer Dryer as we called the dryers in Plywood Industry basically depends on Size / Length of Dryer and more the length better the drying efficiency, depending on the Quality of the Conveyor system performs – As conveyor system efficiency depends on Heavy Rollers and flawless Jet Box Design helps in uninterrupted flow of veneer from feeding conveyor to discharge Table or Conveyor – Here Industry can adopt Single Point Collection Discharge system of all 3 or 4 layer/line veneer into a single level – easy for workers to collect .

Efficiency in Drying of Core Veneer is a optimum use of heat / Consumption Steam from Steam Boiler or consumption of of Kcal from Thermic Fluid Heater – matched with required Air Velocity (Air Velocity in Cubic Feet Per Minute called as = CFM) . By only reducing Blower Motor Power & increasing the Heat value have no use as it will not increase the drying quantity — We must understand that more heat consumption by providing more Coil is no solution as it will consume more boiler fuels but not produce equivalent quantity of dry Core Veneer – unless Blower capacity Matched with Coil . Besides Section wise Heat distribution should match as per the required temperature graph – Low – to High to – Low before entering Cooling Zone for better drying quality .

Maintaining efficient drying needs Good Insulation all Around the Dryer body which is better as we maintain even at present increasing cost situations of raw-materials. 1mm wall Thickness of Dryer – helps in preserving the Heat inside the Dryer , indirectly saves costly boiler fuel , maintain Section wise Dryer Temperature , increase productivity.

Besides above , many Advance Features also introduced in last 5 years to make Drying System more Efficient from the point of view of both Energy ( Electrical & Heat ) Consumption …. By introducing Firstly – Dryer conveyor Speed Automatic Up-Down based on Temperature Rise & Fall by help of PLC – HMI. Secondly – replacing the old Moisture discharge system by replacing the Open type Dampers – by introducing Moisture discharge System with Automatic Damper Opening for moisture release only – Hold/saves Hot Air to go out …indirectly maintain Dryer Section Temperature for better quality & quantitative drying of Core Veneer.

Third & most important development is All 3 or 4 Deck / Layer of Conveyor Speed to be controlled separately as per Veneer Thickness & Specification as their required speed – means we can dry Safeda Veneer in 1 or 2 deck and Popler in one deck & Falli veneer in another deck and all different materials with different initial green moisture needs separate speed to dry and also with auto speed up-down as per temperature …. Helps the factory management in keeping Dry Core veneer inventory as low as possible and can change drying sequence as and when required.

How much maintenance is required?

Due to its continuous movement, special care is given on by providing Heavy 4” ID Rollers for veneer conveyor. Due to its 4″ dia it does not succumb to the pressure of core thus less prone for bending. Composite Bush (Carbon & Teflon) mounted on the roller shaft gives longer life of rollers and smooth flawless functioning of conveyor helps no jamming of veneers also minimizes the maintenance of these bush along with saving the life of Shaft. We provide bearing on the feeding conveyor of the dryer for smooth movement.

Experience in Pendemic period.

Financial Year 2020-21 being the Pandemic Year surprisingly was a good year as every Industry & People involved there from top management to the lowest level of work force responded enthusiastically after unlock -1. Every unit had overworked to fulfill the demand. The phenomena continued till March 21, until the second wave hit our country. Continuous soaring prices of steel due to international demands has forced to put on hold the expansion plans of many existing and new entrepreneurs.

Mortality rate during the second wave of covid has also stunning effect on the businesses particularly migrant workforce was affected very much due to covid fear.

Although fear of Pendemic is still prevailing and it will take some time to settle down unless majority of peoples get vaccinated and based on that we are hopeful that Indian businesses will certainly bounce back, may be by October – December 3rd Quarter of Financial Year 2021-22 .

Your expectations in the coming days.

Plywood market has seen tremendous growth in recent years. Brighter side is that, manufacturers have shown deep interest in making quality products by adopting new Production Method of Plywood. Continuous shortage of skilled hands will further encourage the entrepreneurs to invest on machineries advancements/ automation of part by part manufacturing process. All Machinery manufacturers should get them prepared to tap the market with New & Technically Advanced Machines as per Industries requirements, which will surely help everyone in making hassle free quality products.

भारत में कोर झुखाने की प्रक्रिया, वर्तमान में और पिछले वर्षों में भी जिस अवधारणा में टिकी हुई है, उसमें तीन से चार लाइन कन्वेयर पर कोर वीनीयर को निकाला जाता है। इसमें गर्मी (भाप या तेल द्वारा) कोयल के माध्यम ये गुजारी जाती है। Axial पंखों के माध्यम से गर्म हवा को जेट बक्सों के बिच से सिलसिलेवार निकालते हुए कोर वीनीयर को सुखाया जाता है।

इस सुखाने की प्रक्रिया में अधिकतम दक्षता प्राप्त करने की विधी को हम चार भागों में विभाजित कर सकते हैं।

प्लाइवुड इन्डस्ट्री में जेट भेन्टीलेटेड ड्रायर जिसमें हम जानते हैं कि लंबे ड्रायर में सुखाने की क्षमता अधिक होती है बशत्र्ते कि रोलर्स भारी हों और जेट बोक्स की डिजाईन दोषरहित हो। हाँ, अगर ड्रायर में एक ही जाति (Species) की कोर चल रही हो, तो Single Point Collection Discharge System कर सकते हैं जिसमें तीनो/चारों लाइन की कोर एक ही जगह एकत्रित की जा सकती है, जिससे मजदूर को सहुलियत हो जाती है।

कोर विनीयर सुखने में अधिकतम दक्षता प्राप्त करने के लिए ताप (स्टीम बायलर की भाप या थर्मीक फ्लूड हीटर की K cal कैलोरी उर्जा) के सर्वोत्तम उपयोग के साथ-साथ वायु की गति का उचित सांमजस्य होना चाहिए। पंखों में कमतर उर्जा से काम चलाना या ताप को अधिकतम बढ़ा देना ही सिर्फ कोर सुखाने की क्षमता को बढ़ाने के लिए पर्याप्त नहीं है। हमें यह जरूर समझ लेना चाहिए कि सिर्फ ज्यादा ईंधन खर्च करके अधिक ताप देकर कोर सुखाने की प्रक्रिया अधिक दक्ष नहीं हो जाती है अगर इस ताप को उचित (पंखे की) वायु गति के साथ मैच न किया गया हो।

इसके अलावा बेहतर ड्राइंग के लिए कूलिंग क्षेत्र में जाने से पहले प्रत्येक सेक्सन के तापमान को कम-ज्यादा-कम की जरूरत के हिसाब से मैचींग होना आवश्यक है।

कुशल ड्राइंग के लिए ड्रायर के बाहरी आवरण को ताप रोधी होना आवश्यक है। कच्चे माल की कीमतों में भारी वृद्धि के बावजुद हमने बाहरी परत को 1mm रखा हुआ है जिससे ड्रायर के अंदर के तापमान को अधिक से अधिक सुरक्षित रखा जा सकता है और अंततः ईंधन की बचत के साथ-साथ प्रत्येक सेक्सन में तापमान को सुरक्षित रखा जा सकता है।

इसके अलावा पिछले पांच सालों में विकसित तकनीक का इस्तेमाल करते हुए हमने ऊर्जा (ताप और विद्युत) की बचत करने का प्रयास किया है।

पहला-तापमान के परिवर्तन पर आधारित, PLC-HMI के माध्यम से, कन्वेयर की गति स्वचालित रूप से परिवर्तित होती है।

दुसरा पहले से प्रचलित ओपन टाइप डेम्पर के बदले एकत्रित नमी को निकालने के लिए स्वचालित डेम्पर का प्रयोग किया जा रहा है, जिससे डेम्पर से गर्म हवा रुकती है या बाहर नहीं निकलती और ड्रायर के अंदर का तापमान बेहतर रहते हुए अच्छी और अधिक कोर की ड्रांइग होती है।

तीसरा सबसे महत्वपूर्ण तकनीकी विकास किया गया है जिसमें प्रत्येक तीनों या चारों कन्वेयर लाइनों को अपनी कोर की मोटाई या जाति के हिसाब से गति निर्धारण कर सकते हैं। जैसे दो लाइन सफेदा एक लाइन पोपुलर एक लाइन फाली। या इसी तरह का कोई भी अन्य क्रम ग्रीन कोर की नमी के हिसाब से स्वचालित गति निर्धारित की जा सकती है। इस प्रक्रिया से उद्योग में इन्वेन्टरी को कम से कम रखा जा सकता है और इस क्रम को अपनी जरूरत के हिसाब से बदला जा सकता है।

रख-रखाव की कितनी आवश्यकता पड़ती है?

लगातार गतिमान रहने की वजह से विशेष ध्यान रखते हुए कन्वेयर में 4’’ ID के मजबुत रोलर लगाये जाते हैं। 4’’ dia होने से कोर के दबाव में बैंड होने का खतरा कम से कम हो जाता है। इन रोलर (shaft) में कम्पोजिट बुस (कार्बन और टेफलोन मिश्रीत) लगाये जाने से जहां एक तरफ रोलर (के पीन) का बचाव होता है वहीं बुश का रखरखाव भी न्यूनतक हो जाता है। फीडींग इनलेट की ओर हमने रोलर में बियरींग की व्यवस्था जोड़ी है जिससे परिचालन (स्मुथ मुवमेंट) होता है।

महामारी में आपका अनुभव?

महामारी ग्रसित वित्त वर्ष 2020.21 अप्रत्यासित रूप से बेहतरीन था, जिसमें unlock – 1 के बाद उद्योगपति और व्यक्ति, उच्चाधिकारी या निम्न अधिकारी सभी ने उत्साह पूर्वक अपना योगदान दिया। बाजार की मांग को पूरी करने के लिए प्रत्येक उद्योग ने अपनी क्षमता से अधिक काम किया। मार्च 2021 में दुसरी लहर आने तक सुखद वातावरण रहा।

बढ़ी हुई अंतर्राष्ट्रीय मांग से हुई स्टील की कीमतों में वृद्धि ने कई नये और पुराने उद्योगपतियों के विस्तारीकरण योजना पर अंकुश लगा दिया।

संक्रमण की दुसरी लहर में अत्यधिक मृत्यु दर ने व्यापार पर व्यापक असर डाला। खासकर प्रवासी मजदुर जो इससे काफी भयभीत दिखे।

हालांकि महामारी का खतरा अभी टला नहीं है। अधिकांश आबादी का टीकाकरण होने के बाद ही स्थिति सामान्य होगी। लेकिन इसके बाद निश्चित तौर पर भारतीय व्यापार तेजी से आगे बढ़ेगा। संभवतः अक्टुबर के तीसरे क्वार्टर से।

आने वाले दिनों में क्या आशा है?

भारतीय प्लाईवुड का बाजार पिछले कुछ सालों में तेजी से अग्रसर हुआ है। इसका बेहतरीन पक्ष यह है कि उद्योगपतियों ने नयी और उन्नत तकनीक का उपयोग करते हुए अच्छी गुणवत्ता वाली प्लाइवुड बनाने में गहरी रूची दिखाई है। कुशल कारीगरों की सतत कमी से नवोन्मेशी उद्योगपतियों में उन्नत और स्वचालित मशीनों की मांग अभी और बढ़ेगी भले ही यह निर्माण गतिविधियों के छोटे-छोटे हिस्सों में हो।

सभी मशीन निर्माताओं को अपनी नयी और उन्नत तकनीक वाली प्रोद्योगिकी के साथ इस अवसर का लाभ उठाने के लिए तैयार रहना चाहिए। जिससे निश्चित ही सभी को परेशानी रहित प्लाईवुड बनाने में मदद मिलेगी।